テクノロジー

当社で手掛けることが可能な特殊技術をご紹介します。

お客様のさまざまなニーズに合わせて最適な提案をいたします。

お客様のさまざまなニーズに合わせて最適な提案をいたします。

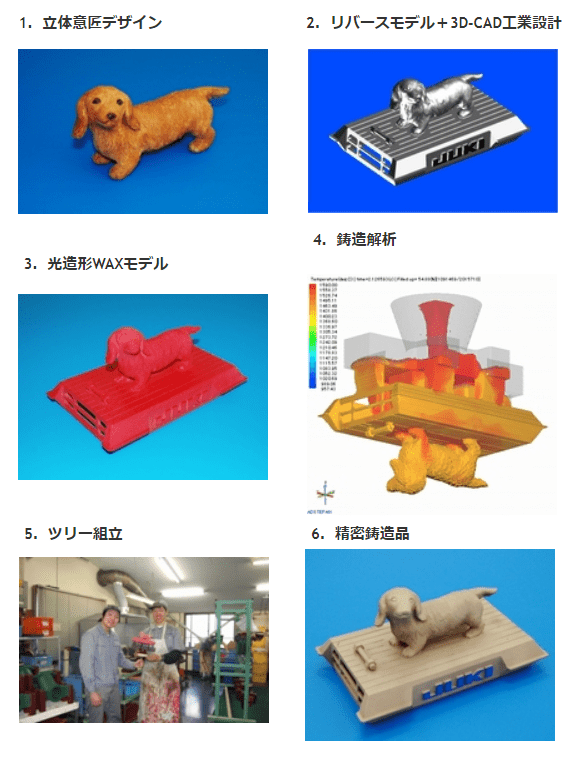

そっくりCAST® - Rapid Prototyping with Reverse Engineering -

冷間圧造加工は素材を熱することなく常温のまま加工する技術であり、圧力のみで金属素材を成形します。大量生産に適しており、精度が高くコスト削減も容易です。量産品ではもっとも普及しており加工精度も高く仕上がりが良質な加工法です。

≪特長≫

手作りの立体モデルから量産と同じ材質で

試作鋳造品を製作します

生産中止品の少量製作・壊れた部品の復元

などにも使われています

立体モデルのスキャニングだけの受注も行っております】

下記アドレスへお気軽にお問い合わせ下さい

【そっくりCAST®とは】

1.リバース技術

2.三次元設計技術

3.RP試作鋳造技術

この3つの技術の応用で創るビジネスモデルです

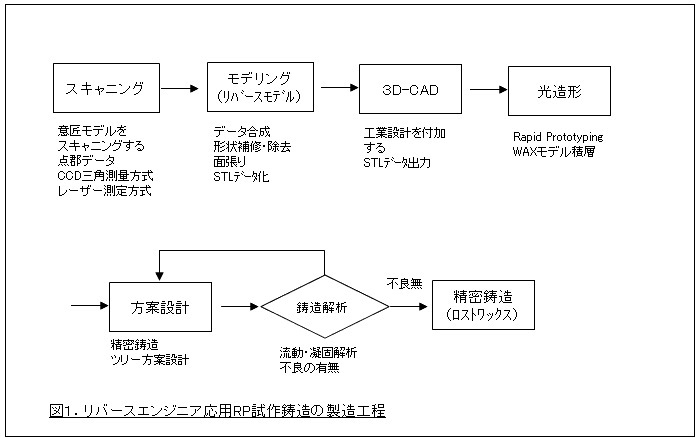

リバースエンジニアリング応用RP試作鋳造の製造工程

真空鋳造 -Vacuume induction melting-

切削加工は材料の表面を刃物で削り取る加工法です。他の加工法に比べ、切り屑が必ず出てしまいますが形状の自由度が高く、精密な加工が可能です。

真空鋳造設備

≪特長≫

チタン合金 Ti-6AI-4V

チタン合金は、耐食性が高く、比重が鉄とアルミの中間で軽く、強度も高い金属です。

チタン合金は、耐食性が高く、比重が鉄とアルミの中間で軽く、強度も高い金属です。

【真空鋳造】

チタン合金は、酸素との親和力が強いので、真空溶解炉を使って鋳造しています。

チタン合金は、酸素との親和力が強いので、真空溶解炉を使って鋳造しています。

JUKI会津のチタン合金は、主に人工関節に使われています。

チタン合金製品

【大気溶解の問題】

大気で金属を溶解すると、その溶湯の中に空気中の酸素、水素、窒素などのガスが溶け込んでいく

鋳造して凝固するときその一部がガス化して気泡となり内部欠陥として残る。

【真空溶解のメリット】

①大気からの汚染がない

②金属中のガスの含有量が下がる(脱ガス)

③酸化や窒化されやすい合金成分を含む特殊鋼

耐熱合金、磁性材料などを溶解できる

例)Ti合金 INCONELなど

【真空溶解のデメリット】

チタン合金は比重が小さいため動粘度が低く、湯まわりが良くない

(遠心鋳造を併用する)

真空時間が掛かるため 鋳型の温度降下の管理が難しい

一般鋳造より高価

当社では鋳造解析を使い最適な方案および鋳造条件を研究している。

【当社の真空溶解炉は】

精密鋳造専用に作られた設備で溶解量は50Kgである。

溶解は電磁誘導式溶解炉である。

電磁力によって溶融金属は適度に攪拌されるので均質な材料ができる。

設備は一階の鋳造室と二階の溶解室で構成されるロータリーポンプ 、メカニカルブースター さらに

油拡散ポンプ にて溶解室で10-3Paの真空を獲得できる。

作業は予熱した精密鋳造のシェル鋳型を鋳造室に入れ直ちに真空に引きリフトで二階へ上げ

二階との隔離を開放した後、溶解るつぼを傾倒して注湯を行うことになる。

ラピッドプロトタイピング -Rapid Prototyping-

【ラピッドプロトタイピングとは】

ラピッドプロトタイピングとは、早く試作品を作る技術の総称です。

一般的には積層造形技術のことを言いますが、これは三次元CADデータを薄いスライスしたデータに変換し、表1のような各種の方式で材料を順次積み上げていく造形技術です。

ラピッドプロトタイピングとは、早く試作品を作る技術の総称です。

一般的には積層造形技術のことを言いますが、これは三次元CADデータを薄いスライスしたデータに変換し、表1のような各種の方式で材料を順次積み上げていく造形技術です。

| 方式 | 名称 | 備考 |

|---|---|---|

| レーザー溶融固化 |

光造形法

SLA法(Stereo Lithography Apparatus)

|

液状光硬化性樹脂 |

|

粉末焼結積層造形法

SLS法(Selective Laser Sintering) |

樹脂PS/PP、金属、砂など | |

| 電子ビーム溶融固化 | 光造形 | 金属Ti合金、真空下 |

| シート積層 |

金属シート積層 | アルミ合金 |

| 紙積層 | 木型に応用 | |

| 材料供給方式 | インクジェット積層 | |

|

溶融樹脂積層造形

FDM法 (Fused Deposition Modeling)

|

ABS樹脂、ロストワックス 精密鋳造用ワックスなど(小物) |

積層造形技術で作られたモデルは、研究開発の初期段階で多く使われていますが、デザインの検証や、機構の確認(干渉の確認)程度しか利用されていませんでした。

これは、「量産で使用する材料」で造形モデルが作れないためでした。

これは、「量産で使用する材料」で造形モデルが作れないためでした。

最近では、電子ビームを利用した溶製材に匹敵する機械的特性を有する積層造形モデルも可能になってきましたが、装置が高価でまだ普及段階にはありません。

また、アルミシートの積層で成形金型を作る試みや、紙積層で鋳造の木型をつくる試みがありますが、直接アルミ材やウッド材を高速切削した方が速く、さらに高精度に作れるので実用的であるか疑問があります。

【当社がすすめるRP試作鋳造とは】

最大の特徴:金型不要で量産材料と同じRPモデルを製作できる

量産のロストワックス法と同じ材料を使い、同じ製法で鋳造品を作ることができます。

開発初期段階で、量産と同じ素形材を使った耐久試験などを行うことができます。

コンカレントエンジニアリングへ大きく貢献することができます。

開発期間を短縮できます。金型を作らないので1~1.5ヶ月間短縮できます。

開発初期段階で、量産と同じ素形材を使った耐久試験などを行うことができます。

コンカレントエンジニアリングへ大きく貢献することができます。

開発期間を短縮できます。金型を作らないので1~1.5ヶ月間短縮できます。

|

積層造形技術で作られたモデルは、研究開発の初期段階で多く使われていますが、デザインの検証や、機構の確認(干渉の確認)程度しか利用されていませんでした。

これは、「量産で使用する材料」で造形モデルが作れないためでした。 最近では、電子ビームを利用した溶製材に匹敵する機械的特性を有する積層造形モデルも可能になってきましたが、装置が高価でまだ普及段階にはありません。

また、アルミシートの積層で成形金型を作る試みや、紙積層で鋳造の木型をつくる試みがありますが、直接アルミ材やウッド材を高速切削した方が速く、さらに高精度に作れるので実用的であるか疑問があります。

【当社がすすめるRP試作鋳造とは】 最大の特徴:金型不要で量産材料と同じRPモデルを製作できる

量産のロストワックス法と同じ材料を使い、同じ製法で鋳造品を作ることができます。

開発初期段階で、量産と同じ素形材を使った耐久試験などを行うことができます。 コンカレントエンジニアリングへ大きく貢献することができます。 開発期間を短縮できます。金型を作らないので1~1.5ヶ月間短縮できます。 |

JUKI-Earthイメージ青

ラピッドプロトタイピング 試作鋳造品】

イメージ3D-CADモデル IGESなど

RPモデルを利用し短納期にロストワックス法で鋳造モデルを作ることに成功しました。

コンカレントエンジニアリング、垂直立上など、開発期間の短縮に貢献できます。

三次元CADデータの製作から当社で受託できます。

守秘義務厳守で対応いたします。

100g程度の小さなものから、レーシングカー用部品の数kgのものまで作っています。

コンカレントエンジニアリング、垂直立上など、開発期間の短縮に貢献できます。

三次元CADデータの製作から当社で受託できます。

守秘義務厳守で対応いたします。

100g程度の小さなものから、レーシングカー用部品の数kgのものまで作っています。

-

| <特徴> ◆RP:ラピッドプロトタイピング(Rapid Prototyping) ◆事例のモデルは、RPの粉末法による。 ◆RPモデル完成後、WAXを含浸させる。 ◆本RP装置による加工最大寸法=360×320×450(mm) ◆RPモデルを接合することで大きなモデルを作ることができる。 ◆造型時間は、20~30時間+WAX含浸(1日)+ロストワックス鋳造(1M) ◆鋳造後の精度はロストワックスよりワンランク低くなる。 ◆RPモデルの変形も考慮し、大き目の加工シロ1mmを付ける。 |